- الصلب المدلفن على الساخن

الصلب المدلفن على الساخن

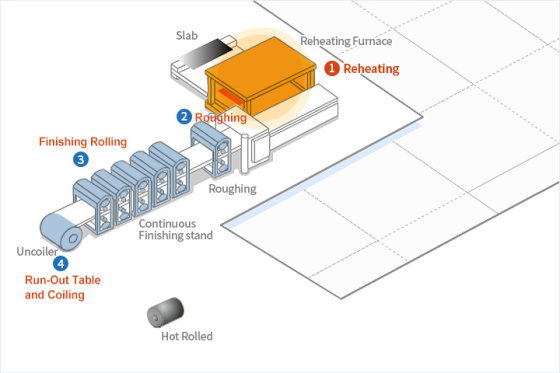

1. إعادة التسخين: تمر الملفات المدرفلة على الساخن عبر خط التخليل، حيث يتم استخدام آلات تكسير الترسبات ومحاليل حمض الهيدروكلوريك لإزالة أي قشور سطحية و/أو طبقة أكسيد تسبب عيوب السطح أثناء المرحلة النهائية من معالجة الفولاذ المدلفن على البارد.

2. التخشين: في هذه العملية، يتم تحويل الألواح التي تمت إزالة جزء من حجم سطحها إلى مواد ملفوفة بالشكل والسمك والعرض المناسب. في منطقة الدخول والخروج لمطحنة التخشين، يقوم أحد أدوات التحديد بلف الشريط في اتجاه العرض باستخدام نظام التحكم التلقائي في العرض (AWC).

3. الدرفلة النهائية: الغرض من الدرفلة النهائية هو ضبط سمك وعرض الملف إلى الأبعاد المحددة وإنتاج سطح وشكل أملس عند درجة حرارة التشطيب المطلوبة والمناسبة للاستخدام المقصود. تعمل معداتنا الحديثة، بما في ذلك طواحين تحويل لفة العمل، والمطاحن المتقاطعة المزدوجة، وطواحين اللف على الإنترنت (ORG)، على تحسين إنتاجية المصنع وتحسين جودة الملفات النهائية من خلال التحكم في شكل التاج.

4. طاولة التشغيل واللف: يتم تمرير شرائح الفولاذ، بعد مطحنة التشطيب، إلى طاولة التشغيل حيث يتم لفها. أثناء لف الشرائط على الطاولة، يتم رشها بالماء لتبريدها إلى درجة الحرارة المناسبة لللف.المزيد من المحتوى - دوامة الأنابيب الملحومة

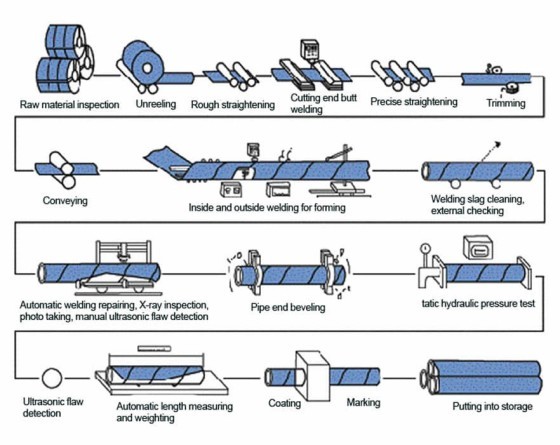

1.التفكيك والتسوية: نحتاج إلى تقويم الألواح الفولاذية المختارة بعناية ذات الجودة العالية باستخدام آلة التقويم لجعلها مسطحة ومستقيمة، مما يضع أساسًا متينًا للتشكيل واللحام اللاحق.

2. التشكيل: تحت تأثير آلة التشكيل، تمر الألواح الفولاذية عبر ممرات متعددة لبكرات التشكيل ويتم تجعيدها تدريجياً إلى شكل أنبوب. أثناء عملية التشكيل، من الضروري التحكم في تباعد وسرعة الأسطوانات لضمان دقة قطر الأنبوب وسمك الجدار.

3. اللحام الداخلي والخارجي: نحن نستخدم آلات لحام القوس المغمور المتقدمة وآلات اللحام على الوجهين لتحقيق اللحام على كلا الجانبين الداخلي والخارجي. أثناء عملية اللحام، تضمن معدات اللحام وأنظمة التتبع الأوتوماتيكية جودة اللحامات.

4.قطع الأنابيب: بعد الانتهاء من اللحام، نقوم بقطع الأنابيب بدقة باستخدام تقنية البلازما حسب الحجم المحدد.

5.الفحص: يتم استخدام وسائل تقنية متقدمة مثل كاشف الخلل بالموجات فوق الصوتية ومعدات الفحص بالأشعة السينية لفحص اللحام بشكل شامل لضمان جودته. في حالة وجود أي خلل، نحتاج إلى إجراء الإصلاح واللحام في الوقت المناسب حتى يفي كل أنبوب ملحوم بالمعايير.

6. معالجة نهاية الأنبوب: يتم تنظيف الأنبوب الملحوم الحلزوني بواسطة آلة تنظيف لإزالة بقع الزيت والشوائب على السطح. يجب إجراء معالجة مقاومة التآكل من خلال معدات الرش لتوفير حماية فعالة وطويلة الأمد للأنابيب الملحومة. بعد هذه السلسلة من المعالجات، يتم أخيرًا إنشاء أنبوب ملحوم حلزوني عالي الجودة.المزيد من المحتوى - الصلب المجلفنالصلب المجلفن

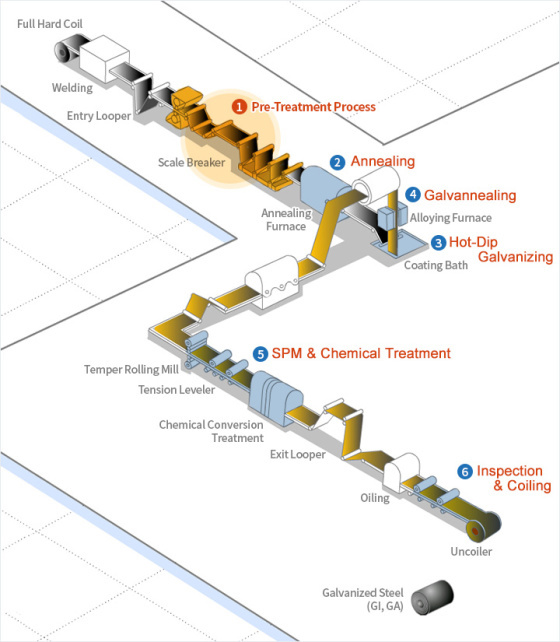

1. عملية ما قبل المعالجة: تبقى بعض الزيوت المتداولة والملوثات الأخرى على سطح صفائح الفولاذ المدرفلة على البارد بعد المعالجة. تتم إزالتها عن طريق تمرير الصفيحة المشحونة كهربائيًا عبر محلول قلوي يؤدي إلى تفاعل كهروكيميائي.

2. التلدين: يمكن تغيير وتحسين خصائص المواد لصفائح الفولاذ المعالجة مسبقًا من خلال إعادة البلورة أثناء عملية التلدين.

3. الجلفنة بالغمس الساخن: بعد المرور عبر فرن التلدين، يتم غمس صفائح الفولاذ في وعاء الزنك حيث يتم طلاء الزنك المنصهر على السطح. يتم تحقيق وزن الطلاء المطلوب عن طريق إزالة الزنك الزائد قبل التصلب بهواء عالي الضغط من سكين الهواء.

4. التلدين: يمكن طلاء سطح لوح الفولاذ، بعد سكين الهواء، بمركب الزنك قبل إعادة التسخين في عملية التلدين. تنتشر ذرات الزنك في الحديد لتكوين سبيكة من سلسلة Zn-Fe.

5. SPM والمعالجة الكيميائية: من أجل تحقيق سطح مستو وتشطيب أنيق، تتم معالجة الصفائح الفولاذية باستخدام مطحنة تمرير الجلد. من أجل منع الصدأ الأبيض، والذي غالبًا ما يتشكل على سطح الزنك المنشط، ولتحسين مقاومة التآكل، يتم طلاء السطح براتنج خالٍ من الكروم.

6. الفحص واللف: من أجل تحقيق سطح مستو وتشطيب أنيق، تتم معالجة الصفائح الفولاذية باستخدام طاحونة تمرير الجلد. من أجل منع الصدأ الأبيض، والذي غالبًا ما يتشكل على سطح الزنك المنشط، ولتحسين مقاومة التآكل، يتم طلاء السطح براتنج خالٍ من الكروم.المزيد من المحتوى - الفولاذ المجلفن الكهربائيالفولاذ المجلفن الكهربائي

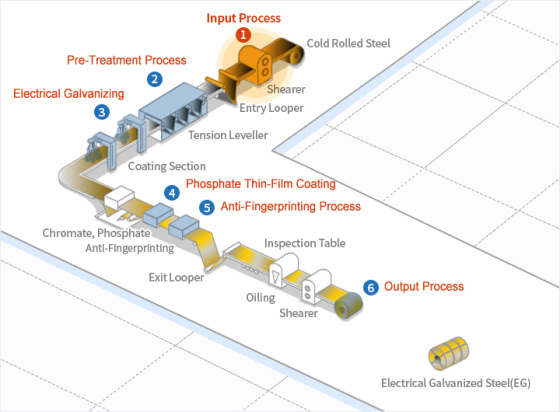

1. عملية الإنتاج: تتكون المعدات عند نقطة الدخول لخط الجلفنة الكهربائية من بكرة الدفع، وM/C للقص، وM/C للحام، وحلقة ومستوى شد. تقوم بكرة الدفع بنقل المواد الفولاذية المكدسة أو المدرفلة على البارد إلى آلة القص التي تقوم بقطعها وربطها استعدادًا للحام. ثم يأتي اللحام.

2. عملية المعالجة المسبقة: يتكون خط التنظيف الكهربائي من خزان التحليل الكهربائي، وحمام حمضي، وخزان شطف لإزالة الملوثات وأغشية الأكسيد من سطح الفولاذ قبل الطلاء الكهربائي.

3. الجلفنة الكهربائية: تشتمل طريقة CAROSEL، من بين طرق الجلفنة الكهربائية الأخرى، على طلاء جانب واحد في كل مرة عن طريق لفة موصل. تنتج هذه العملية صفائح مطلية ذات وجهين، وجانب واحد، وجوانب تفاضلية. وهناك أيضًا النوع الأفقي حيث يتم طلاء وجهين من الصاج في نفس الوقت لإنتاج صاج مطلي على الوجهين.

4. طلاء الفوسفات الرقيق: يتم تطبيق طبقة رقيقة من الفوسفات على سطح طبقة الزنك من خلال التفاعلات الكيميائية أو الكهروكيميائية. يهدف الفيلم إلى توفير حماية مؤقتة ضد التآكل وإنشاء ركيزة طلاء آمنة.

5. عملية مقاومة بصمات الأصابع: يتم تطبيق فيلم هجين عضوي أو غير عضوي أو عضوي-غير عضوي على سطح صفائح الفولاذ من أجل تكملة مقاومتها للتآكل وتعزيز الخصائص المرغوبة مثل مقاومة علامات بصمات الأصابع وقابلية التشغيل.

6. عملية الإخراج: تتضمن نقطة الخروج من الخط حلقة إخراج، وبكرة شد، وخط تعبئة أوتوماتيكي لحماية المنتجات بعد لف الملف.المزيد من المحتوى - الصلب المدلفن على البارد

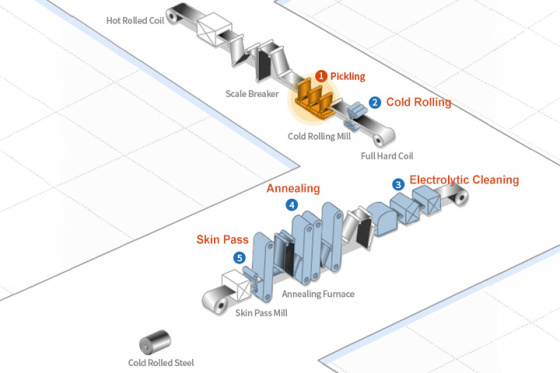

الصلب المدلفن على البارد

1. التخليل: تمر الملفات المدرفلة على الساخن عبر خط التخليل، حيث يتم استخدام آلات تكسير الترسبات ومحاليل حمض الهيدروكلوريك لإزالة أي قشور سطحية و/أو طبقة أكسيد تسبب عيوب السطح أثناء المرحلة النهائية من معالجة الفولاذ المدرفل على البارد.

2. الدرفلة على البارد: يتم درفلة الملفات المخللة على البارد في مطاحن ترادفية إلى سمك محدد، عادةً ما يتراوح بين 40 إلى 90%، من أبعاد المادة الأصلية. يتم ضمان تعديل الشكل الآلي بالكامل من خلال أحدث آلات المعالجة.

3. التنظيف الإلكتروليتي: الغرض من التنظيف الإلكتروليتي هو إزالة زيت التشحيم والملوثات الموجودة على الفولاذ المدلفن على البارد قبل عملية التلدين.

4. التلدين: هذه طريقة تصنيع عالية الإنتاجية حيث يمكن إنتاج منتجات فولاذية ذات خصائص سحب عميقة إضافية وقوة شد عالية. يتم استخدام طريقتين للتليين بشكل شائع: التلدين الدفعي والتليين المستمر.

5. تمرير الجلد: يتم إجراء عملية الدرفلة النهائية هذه لإزالة عيوب السطح البسيطة مثل علامات التمدد وإنتاج سطح أملس ولامع. يؤدي تمرير الجلد إلى تقليل السُمك بنسبة 1% تقريبًا.المزيد من المحتوى - الصلب الكهربائيةفولاذ كهربائي

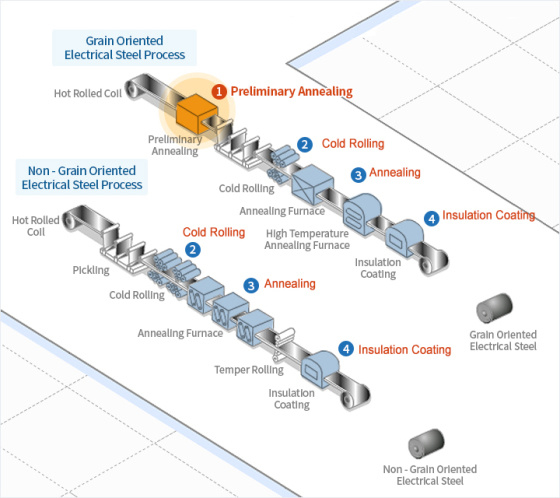

1. التلدين الأولي: أثناء عملية التلدين الأولية، تتم إزالة القشور التي قد تكونت على الفولاذ المدرفل على الساخن بسبب مرورها المتأخر عبر قاطع القشور وحمام حمض الهيدروكلوريك. تعمل عملية المعالجة الحرارية الأولية هذه على تحسين خصائص الدرفلة الباردة للفولاذ بالإضافة إلى خصائصه المغناطيسية.

2. الدرفلة على البارد: من أجل الحصول على سمك محدد وخصائص المواد، يتم تطبيق نسبة تخفيض تتراوح بين 40-90% بشكل طبيعي. يتم التحكم تلقائيًا في آلات اللف وتشذيب الحواف للحصول على سمك وعرض موحد.

3. التلدين: التلدين هو عملية يتم فيها تحويل الهياكل المدرفلة على البارد إلى بنية معاد بلورتها من خلال المعالجة الحرارية. بالنسبة للفولاذ الكهربائي الموجه نحو الحبوب، تتوفر طريقتان مختلفتان للتليين: التلدين بإزالة الكربون والتليين بدرجة حرارة عالية. يزيل التلدين بإزالة الكربون الكربون الزائد من الفولاذ ويطبق طلاء MgO. يؤدي التلدين بدرجة حرارة عالية إلى إنتاج هياكل ثانوية مُعاد بلورتها ذات خصائص مغناطيسية فائقة.

4. الطلاء العازل: في هذه العملية، يتم تطبيق الطلاء العازل عن طريق لفة الطلاء المستمرة من أجل تقليل خسائر التيار الدوامي، والتي تتناسب مع سمك اللوحة. يتم استخدام سلسلة من الطلاءات لتطبيق سائل الطلاء العازل على الجزء العلوي والسفلي من اللوحة. يحتوي الفولاذ الكهربائي الموجه نحو الحبوب على طبقتين من الطلاء، طبقة أساسية من الفورستريت البني الداكن (Mg2SiO4) كمكون رئيسي وطبقة عازلة شفافة تحتوي على الفوسفات. بالنسبة للفولاذ الكهربائي غير الموجه، يتم استخدام طرق طلاء مختلفة بسماكات ومكونات مختلفة وفقًا للاستخدام النهائي ومتطلبات المستخدم المحددة.المزيد من المحتوى - الفولاذ المقاوم للصدأالفولاذ المقاوم للصدأ

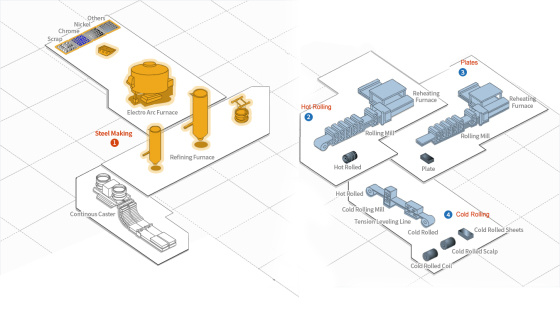

1. صناعة الصلب: صناعة الصلب لها التأثير الأكبر على جودة وتكلفة منتجات الصلب. لدينا أحدث مرافق AOD وVOD والصب المستمر..

2. الدرفلة على الساخن: يتم دحرجة الألواح المصنوعة في مصنع صناعة الفولاذ إلى ملفات سوداء ذات سماكة وشكل عالي الدقة قبل تحويلها إلى ملفات بيضاء لاحتياجات العملاء من خلال المعالجة الحرارية والتخليل والتشطيب في مصنع التلدين والتخليل. يتم استخدام الملفات البيضاء المنتجة على هذا النحو في الدرفلة على البارد والأنابيب والألواح.

3. الألواح: تخضع الألواح المنتجة في مصنع صناعة الصلب للدرفلة والمعالجة الحرارية وعملية التخليل، والتي يتم بعد ذلك تقطيعها إلى أحجام حسب الطلب وتسليمها إلى العميل. تُستخدم الألواح السميكة في الصناعات الكيميائية الثقيلة التي تتطلب مقاومة للتآكل، مثل البتروكيماويات ومرافق محطات الطاقة وصناعة الورق وبناء السفن الخاصة.

4. الدرفلة على البارد: تم تجهيز JIUZHOU بـ 20 مطحنة عنقودية عالية، وخط التلدين اللامع، TLL (خط تسوية التوتر)، AFC (التحكم التلقائي في التسطيح)، AGC (التحكم التلقائي في المقياس)، والتي تمكن من إنتاج منتجات مدرفلة على البارد بـ 0.1- سمك 3.0 ملم وعرض يصل إلى 1580 ملم بمختلف الأشكال والمعالجة السطحية.المزيد من المحتوى - لوحة الصلبلوحة الصلب

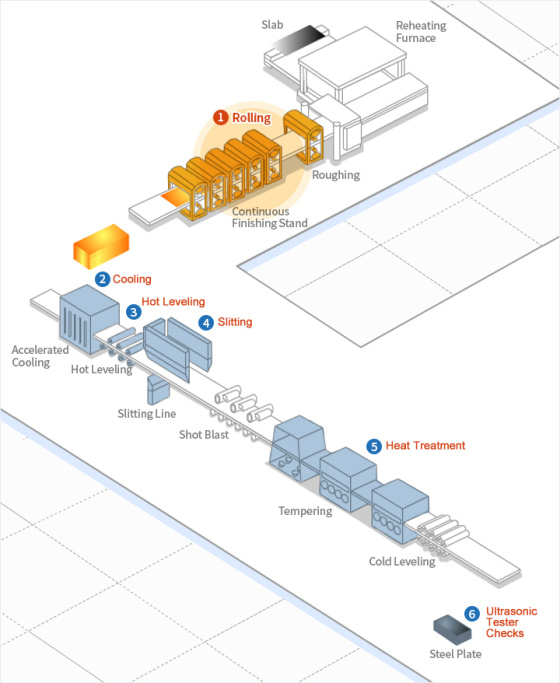

1. الدرفلة: مطحنة التشطيب العكسية ذات 4 ارتفاعات مع الحمولة القصوى 7000 طن تقلل من العيوب الداخلية حتى في الألواح السميكة. يمكن لأنظمة التحكم الآلي في القياس والتحكم في الشكل أن تقلل ليس فقط من انحراف سمك الألواح ولكن أيضًا تعمل على تحسين التسطيح.

2. التبريد: يتيح نظام التبريد إنتاج الفولاذ عالي القوة بدون معالجة حرارية من خلال الدرفلة والتبريد المتسارع. باستخدام طريقة التبريد بالرذاذ مع نوع الشفط، يتمتع النظام بقدرة تبريد عالية ويكون قادرًا على الحفاظ على تدرج موحد لدرجة الحرارة في الاتجاه العرضي. وهذا يؤدي إلى تقليل انحراف جودة اللوحة.

3. التسوية الساخنة: يتم استخدام أداة التسوية الساخنة لتصنيع الألواح المسطحة ذات الجودة العالية عن طريق إزالة الضغط المتبقي المتبقي على الألواح المدرفلة.

4. التقطيع: بعد المرور عبر المبرد، تخضع الألواح لفحص دقة الأبعاد ومن ثم يتم تقطيعها إلى العرض والطول المناسبين وفقًا لدرجة اللوحة وسمكها باستخدام إما آلة القص الميكانيكية أو مخطط اللهب. للحصول على درجة أعلى من دقة الأبعاد في المنتجات، يتم تحديد ظروف الإنتاج من خلال عوامل مثل فجوة سكين الهواء وحجم فوهة شعلة الغاز.

5. المعالجة الحرارية: للحصول على هيكل اللوحة الذي يطلبه العملاء، تخضع الألواح للمعالجة الحرارية بعد إزالة القشور باستخدام مسدسات الطلقات. إن مرافق المعالجة الحرارية هي من نوع أنبوب الإشعاع غير المؤكسد، والذي ينتج ألواح معالجة حرارياً خالية من القشور.

6. فحوصات جهاز الاختبار بالموجات فوق الصوتية: يقوم جهاز الاختبار بالموجات فوق الصوتية بفحص فتحات النفخ والأنابيب والصفائح والعيوب الداخلية الأخرى. يتم إجراء هذا الاختبار لضمان الجودة الداخلية للوحات التي يطلبها العملاء.المزيد من المحتوى - قضبان الأسلاكقضبان الأسلاك

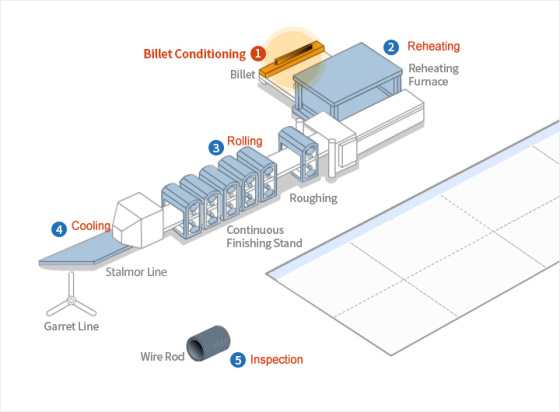

1. تكييف الخام: تهدف هذه العملية إلى التحقق من جودة سطح الخام وإزالة أي عيوب. يتم استخدام طلقة السفع لإزالة أي مقياس من السطح. يتم أيضًا استخدام اختبار الجسيمات المغناطيسية والفحص البصري لتحديد أي عيوب يجب إزالتها باستخدام المطحنة. يتم أيضًا تطبيق اختبار الموجات فوق الصوتية وفحص الأبعاد والهندسة كجزء من عملية ضمان الجودة الداخلية.

2. إعادة التسخين: تعتمد درجة الحرارة داخل الفرن ومدة إعادة التسخين على المكان الذي سيتم استخدام المنتج فيه. لتجنب إزالة الكربنة، والتي يمكن أن تؤثر على جودة سطح المنتج، يتم تسخين قطعة الخام مسبقًا بدرجة كافية عند درجة حرارة منخفضة قبل دحرجتها داخل فرن إعادة التسخين. ولهذا الغرض، يتم التحكم بشكل صارم في نسبة الوقود والهواء.

3. اللف: يتم التحكم في درجة الحرارة، السحب وسرعة التشوه التي يتم بها لف المنتج لتلبية متطلبات العملاء لميزات المواد. تشمل التدابير الإضافية لضمان جودة السطح تعديل خشونة اللفة والفجوة، والكشف عن أي شقوق وتصحيح الأبعاد.

4. التبريد: يتم التحكم في درجة حرارة اللف عند رأس التمديد، وتدفق الهواء وسرعة حركة المنفاخ على سرير التبريد وسرعة التبريد للغطاء العازل لضمان أن المنتج لديه الميزات المطلوبة لكل تطبيق. تخضع قضبان الأسلاك المصنوعة من الفولاذ عالي الكربون للتبريد السريع لتحقيق البنية الدقيقة المطلوبة للسحب الناجح بينما يخضع الفولاذ منخفض الكربون للتبريد البطيء لضمان أن المنتج يوفر النعومة المطلوبة للعميل للتخلص من عملية التلدين.

5. الفحص: يتم أخذ العينات من الحواف الأمامية والخلفية للمنتج بعد الدرفلة والتبريد للاختبار لتحديد أي عيوب في الأبعاد أو السطح أو سلامة المواد. يتم أيضًا فحص التغليف ووضع العلامات وفقًا لمتطلبات العميل قبل الشحن.المزيد من المحتوى

ترك رسالة

إذا كنت مهتمًا بمنتجاتنا وتريد معرفة المزيد من التفاصيل، فيرجى ترك رسالة هنا، وسنقوم بالرد عليك في أقرب وقت ممكن.